München, Starnberg, 19. Juli 2021 - Digitaler Zwilling liefert ein aussagefähiges Modell über den Bauwerkszustand. Mit dabei: NetApp StorageGrid; ein Fachbeitrag...

Zum Hintergrund: Wieso werden Brücken eigentlich abgerissen? Nicht unbedingt, weil sie ein tatsächliches Sicherheitsrisiko darstellen, sondern weil bestimmte Faktoren, wie Zeit, den Abrisszeitpunkt bestimmen. Damit geht nicht nur eine immense Ressourcenverschwendung einher, sondern es entsteht auch ein hoher Zeit- und Kostenaufwand. Dabei könnten die meisten dieser Bauwerke noch jahrelang risikofrei bestehen. In diesem Zusammenhang forscht NetApp gemeinsam mit der Universität der Bundeswehr, dem Fraunhofer IESE, Objective Partner und der Bundesanstalt für Materialforschung und -prüfung (BAM) seit über zwei Jahren an einer Lösung, um genaue Messdaten mittels integrierter Sensoren zu ermitteln, zu verwalten und über einen digitalen Zwilling auszuwerten. (1) Dieser exklusive Fachbeitrag mit Jürgen Hamm, Solutions Architect SAP bei NetApp (2), gibt Ihnen dazu aus erster Hand Antworten zu folgenden Fragen:

Welche Rolle spielen Daten bei der Verlängerung der Lebensdauer von Brücken?

Welche technischen Herausforderungen ergeben sich aus der enormen Datenflut?

Wie sehen der konkrete Lösungsansatz sowie die Umsetzung des Projekts aus?

Welche Vorteile entstehen durch eine intelligente Brücke?

Was kann dieses Projekt für zukünftige Bauwerke und-projekte bedeuten?

Zum Fachbeitrag: „Einer der wichtigsten Faktoren, der darüber bestimmt, ob eine Brücke abgerissen wird oder nicht, ist die Zeit. „Structural Health Monitoring“ kann jedoch Aufschluss darüber geben, ob sich die Bausubstanz noch in einem risikofreien Zustand befindet und ermöglicht somit eine bedarfsgerechte Wartung. Als Knackpunkt erweist sich dabei in der Praxis die Datenübertragung und -speicherung. Ein Pilotprojekt löst diese Herausforderung, indem es Ansätze aus der vernetzten Produktion für eine „intelligente Brücke“ in Bamberg nutzt.

Das Bundesministerium für Verkehr und digitale Infrastruktur (BMVI) hat 2016 eine Materialsammlung herausgegeben, in der sich zahlreiche Wissenschaftler und Sachverständige damit beschäftigen, wie sich Building Information Modeling (BIM) beim Bauen von Infrastrukturen anwenden lässt. Einhellig verweisen die Experten in ihrer Bestandsaufnahme, dass digitale Bauwerksmodelle die vergleichsweise lange und kostenintensive Betriebsphase sehr gut unterstützen und die Lebenszykluskosten senken. Diese Einschätzung trifft auch auf das „Structural Health Monitoring“ (SHM) von Brücken zu. Dem steht in der Realität ein enges Prüfraster durch den TÜV und vorgegebene Wartungsintervalle gegenüber. Reparaturen nach festgestellten Mängeln in den vorgeschriebenen Untersuchungen und Instandhaltungen zu bestimmten Zeitpunkten stehen auf der Tagesordnung der Kommunen sowie Straßen- und Autobahnmeistereien, die zusammen etwa 100.000 Brücken in Deutschland betreiben.

Insbesondere bei Großbrücken, die mit Sensorik ausgestattet sind, sieht die Fachwelt in dem Kompendium Potenzial, aus den Sensordaten detaillierte Aussagen zum aktuellen und prognostizierten Zustand der Bausubstanz zu treffen. Auf diese Weise können Schäden an Bauteilen wie Risse und Verformungen oder Effekte wie Karbonatisierung und Korrosion frühzeitig erkannt und behoben werden. Für die Übergabe und Speicherung der Daten spielt nach Ansicht der Autoren das offene Datenformat IFC (Industry Foundation Classes) eine wichtige Rolle. Zugleich räumt das Papier ein Manko ein: IFC unterstützt standardmäßig nicht die Übertragung von Sensordaten, wie sie im Brückenbau üblich sind.

(1) Die Projektbeteiligten:

Anschauungsunterricht aus der vernetzten Produktion

Eine risikofreie und längere Betriebszeit sowie eine Wartung von Brücken, die sich an dem Bedarf, also dem Bauwerkszustand und nicht nach Intervallen orientiert, treibt die Wissenschaftler an der Universität der Bundeswehr München und ihre Kollegen von der Bundesanstalt für Materialforschung und -prüfung (BAM) an. Sie widmen sich der Herausforderung, die im Umgang mit den Daten für das SHM liegt. Eine Idee, wie die Umsetzung mittels eines digitalen Zwillings funktionieren kann, lieferte ihnen das Konzept des Smart Manufacturing.

Konkret inspirierte die Forscher Shopfloor 4.0, eine Lösung des Fraunhofer-Instituts für Experimentelles Software Engineering (IESE), NetApp, einem globalen Cloud- und Daten-orientierten Softwareanbieter, sowie dem Digitalisierungs- und Implementierungsspezialisten Objective Partner. Ihre Demo-Version zeigt einen IT-Stack, der für die vernetzte Produktion referenziert ist. Die IESE-Software BaSys 4.0 beziehungsweise die Open-Source-Version Eclipse BaSyx läuft hierbei in Containern auf einer von NetApp bereitgestellten Infrastruktur. Die Software, die auf einen zentralen virtuellen Speicher zugreift, erzeugt einen digitalen Zwilling, der Maschinen steuert und Produktionsprozesse konfiguriert. Für den SHM-Ansatz am relevantesten ist jedoch, dass das virtuelle Abbild der Produktionsumgebung die Sensorwerte aus der Fertigungslinie automatisiert einliest und normiert.

Datenreservoir erschließen

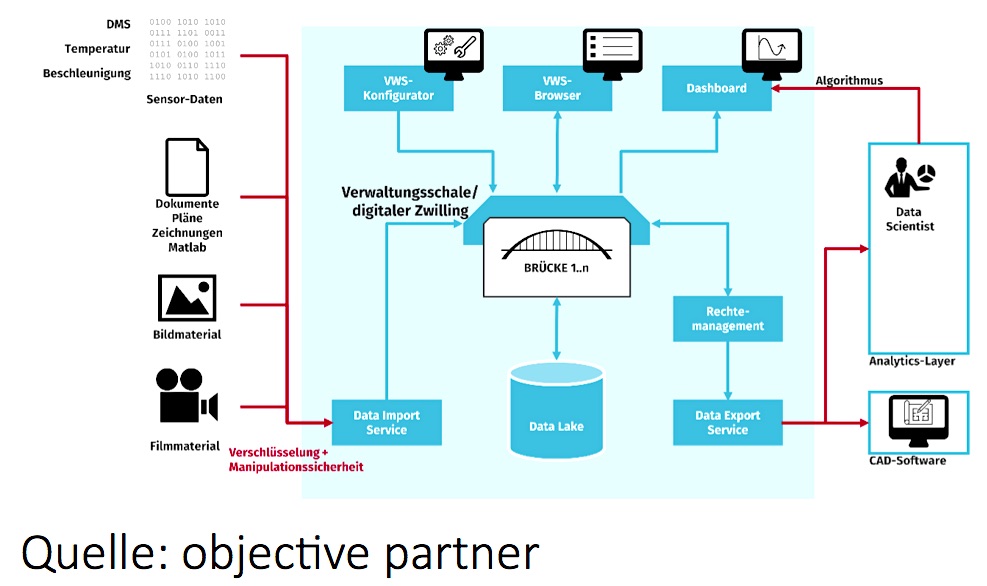

Aus der Idee, den digitalen Zwilling samt Referenzarchitektur aus der vernetzten Produktion auf ein Bauwerk zu übertragen, wurde auf Initiative der Universität der Bundeswehr das Projekt Heinrichsbrücke in Bamberg. (2) Ebenfalls mitwirkend sind die BAM, IESE, NetApp, Objective Partner und das Fraunhofer-Institut für Integrierte Schaltungen (IIS). Letztgenannter Projektpartner stattete die Brücke mit der Sensorik aus. Die Sensordaten werden über ein Gateway an die Objektspeicherlösung StorageGrid geleitet, die NetApp den Projektpartnern zur Verfügung gestellt hat. Hier werden die Daten gespeichert und gelabelt.

Parallel zur Sensorik kümmerten sich die Projektpartner darum, den Zugang zu anderen Datenquellen herzustellen. Schließlich haben Bauingenieure, Bauträger und wissenschaftlichen Einrichtungen zum Teil über Jahre hinweg Daten an und über die Heinrichsbrücke erfasst, die allerdings in unterschiedlichen Formaten oder lediglich analog vorlagen. Mit diesen Informationen und ihrem Transfer in den Objektspeicher wächst eine solide Datenbasis, aus der sich präzisere Erkenntnisse gewinnen lassen. Dazu muss der digitale Zwilling alle Daten standardisiert einlesen.

Die Datenflut in ein einheitliches Format bringen

Die Dateninfrastruktur für die intelligente Brücke nach dem Industrievorbild steht. Die Projektbeteiligten rechnen noch im zweiten Quartal 2021 damit dass ihre digitale Repräsentanz mit Sensordaten und den weiteren Datenbeständen sowie Algorithmen die Brücke akkurat abbildet. Eclipse BaSyx lädt zu diesem Zweck aus dem Objektspeicher alle relevanten Messwerte, Daten und Funktionen, die einen Effekt oder Bezug zum Bauwerkszustand haben. Danach bringt die Software die Daten in ein einheitliches Format. Im nächsten Schritt stellt die digitale Instanz die Daten über eine standardisierte Schnittstelle für Analysen und Berechnungen bereit, die zuerst zu einem validen Verkehrslastmodell der Heinrichsbrücke führen.

Über Brücken zu weiteren digitalen Fortschritten

Das Projektziel, SHM bei einer Brücke anzuwenden, wird in diesem Sommer 2021 erreicht werden. Ab dem Moment, ab dem der digitale Zwilling Sensordaten mit dem übrigen Datenreservoir verknüpft, lassen sich Auswertungen und Modelle durchführen, die exakte sowie reproduzierbare Befunde liefern. So werden die Stellen ausgewiesen, an der die intelligente Brücke Mängel oder Schäden aufweist, die Reparaturen oder Wartungsmaßnahmen erfordern. Der datenbasierten Entscheidung, wann, was, wie zu warten ist, und ob die Betriebszeit verlängert werden kann, steht aus fachlicher Sicht dann nichts mehr entgegen.

Die Lebenszykluskosten der Brücke sinken, weshalb der Gedanke nahe liegt, das Bamberger Projekt nicht nur auf weitere Brücken, sondern auch andere Bauwerk zu adaptieren. Zudem lässt sich die erfolgreiche SHM-Umsetzung dafür nutzen, bestehende BIM zu validieren. Je mehr intelligente Bauwerke entstehen, umso größer wird das Wissen, das sich mehrfach rückkoppeln lässt: In Simulationen vor und während der Bauphase, um Fehler zu vermeiden oder um Erkenntnisse für die Entwicklung neuer und tragfähigerer Baustoffe zu gewinnen. Noch weiter gedacht reicht die Datenbasis irgendwann aus, um mittels KI-Algorithmen noch tiefere Einblicke in die Bausubstanz zu erhalten.“

.jpg)

(2) Das Foto zeigt Jürgen Hamm, NetApp Solutions Archtitect SAP (Bildquelle: NetApp).

Zusätzliche technische Informationen von den Projektbeteiligten finden Sie in der PDF-Anlage (1.2 MB) 'Intelligente Brücke' am Textende.

Querverweis:

Unser Blogpost > Object Storage - Hinweise auf Beschaffungskriterien und Einsatzmerkmale

Unser Beitrag > NetApp kündigt neue ONTAP Software 9.9 und erweitertes Hybrid-Cloud-Portfolio an

Unser Blogpost > Persistenter Speicher: Cloud-nativer Container Storage oder mit Container Storage Interface?

| Anhang | Größe |

|---|---|

| 1.12 MB |