Karlsruhe, Starnberg, 18. Febr. 2020 - Predictive Maintainance: Das KIT entwickelt Spindelüberwachung in Kugelgewindetrieben mit Methoden des Maschinellen Lernens...

Zum Hintergrund: Die Wartung und der rechtzeitige Tausch von defekten Bauteilen in Werkzeugmaschinen ist ein wichtiger Bestandteil des Produktionsprozesses beim Maschinenbau. Bei Kugelgewindetrieben, wie sie etwa in Drehmaschinen zur Präzisionsführung bei der Herstellung von zylindrischen Bauteilen zum Einsatz kommen, wird der Verschleiß bislang manuell festgestellt. Nachteil: Die Wartung ist mit Montageschritten verbunden und die Maschine steht dazu vorübergehend still. Das Karlsruher Institut für Technologie (KIT) hat nun ein System zur vollautomatischen Überwachung von Kugelgewindetrieben in Werkzeugmaschinen entwickelt.

Dabei kommt laut dem KIT eine direkt in die Mutter des Kugelgewindetriebs integrierte Kamera zum Einsatz. Auf Basis der dabei erzeugten Bilddaten überwacht eine Künstliche Intelligenz (KI) kontinuierlich den Verschleiß und reduziert so den Maschinenstillstand. Dazu Professor Jürgen Fleischer vom Institut für Produktionstechnik (wbk) des KIT: „Unser Ansatz basiert dagegen auf der Integration eines intelligenten Kamerasystems direkt in den Kugelgewindetrieb. So kann ein Anwender den Zustand der Spindel kontinuierlich überwachen. Besteht Handlungsbedarf, wird er automatisch informiert.“

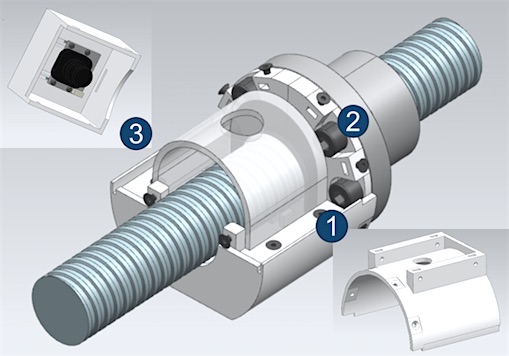

Abb. 1: Komponenten des Kamerasystems; eine integrierte Kamera samt Beleuchtung ermöglicht die kontinuierliche Überwachung der Spindel im Kugelgewindetrieb (Grafik: KIT).

Das neue System besteht aus einer an der Mutter des Kugelgewindetriebes angebrachten Kamera mit Beleuchtung, die mit einer Künstlichen Intelligenz zur Auswertung der Bilddaten kombiniert ist. Während der Bewegung der Mutter auf der Spindel macht sie von jedem Spindelabschnitt Einzelaufnahmen. Dadurch wird jeweils die gesamte Oberfläche der Spindel analysiert.

Künstliche Intelligenz für den Maschinenbau

Die Kombination von Bilddaten aus dem laufenden Betrieb mit Methoden des Maschinellen Lernens ermöglicht laut KIT den Betreibern des Systems eine direkte Bewertung des Zustands der Spindeloberfläche. „Wir haben unseren Algorithmus mit tausenden Aufnahmen trainiert, sodass er nun souverän zwischen Spindeln mit und solchen ohne Defekt unterscheiden kann“, so Tobias Schlagenhauf vom wbk, der an der Entwicklung des Systems mitgearbeitet hat. „Durch eine weitere Auswertung der Bilddaten lässt sich der Verschleiß außerdem genau quantifizieren und interpretieren. So können wir unterscheiden, ob es sich bei einer Verfärbung einfach nur um Schmutz oder aber um schädlichen Lochfraß handelt.“

Beim Training der KI wurden alle denkbaren Formen einer visuell sichtbaren Degeneration berücksichtigt und die Funktionalität des Algorithmus mit neuen, vom Modell noch nie gesehenen Bilddaten validiert. Der Algorithmus soll sich für alle Anwendungsfälle eignen, bei denen bildbasiert Defekte auf der Oberfläche einer Spindel identifiziert werden und lässt sich nach Angaben der Entwickler auch auf andere Anwendungsfälle übertragen.

Hinweis: Auf der Hannover Messe 2020 vom 20. bis 24. April zeigt das KIT in Halle 25 Research & Development am Stand C14, was mit der intelligenten Spindelüberwachung in Kugelgewindetrieben möglich ist. Darüber hinaus ist das KIT wie bereits in den Vorjahren mit einem Stand in Halle 27 (Integrated Energy, Stand L51) sowie auf weiteren Themenständen vertreten.

Querverweise: